Das MIG/MAG-Schweißen (Metal Inert/Active Gas), oft als Verfahren 135 (mit Massivdraht) oder 136 (mit Fülldraht) identifiziert, bildet die Grundlage der modernen Metallverarbeitung. Geringfügige Abweichungen von optimalen Parametern, wie ein inkorrektes Verhältnis von Spannung (V) zu Drahtvorschubgeschwindigkeit (WFS), oder eine unsaubere Technik, können zu schwerwiegenden Schweißfehlern führen. Dieser umfassende Leitfaden konzentriert sich auf die präzise, technische Diagnose der sieben am häufigsten gemachten Fehler und liefert sofortige, bewährte Lösungen.

Kurzantwort: Wie Verbessern Sie Sofort die Qualität Ihrer MIG/MAG-Schweißnaht?

- Ideales V/WFS-Gleichgewicht: Korrigieren Sie das Verhältnis von Spannung (V) zu Drahtvorschubgeschwindigkeit (WFS).

- Kontrolle des Gasflusses: Stellen Sie eine Gaseinstellung im Bereich von 8–12 l/min ein und schützen Sie den Arbeitsplatz vor Zugluft.

- Korrekte Stick-Out-Länge: Halten Sie die freie Drahtlänge (Stick-Out) im engen Bereich von 10–15 mm ein.

- Mechanische Sauberkeit: Tauschen Sie regelmäßig Verschleißteile wie die Stromdüse und die Seele (Drahtführung) aus.

Warum entstehen beim MIG/MAG-Schweißen zu viele Schweißspritzer? (Fehler 1)

Spritzer (engl. spatter) sind ein direkter Indikator für eine ernsthafte Instabilität des Materialübergangsprozesses im Lichtbogen.

Hauptursachen für Spritzer (Warum MIG MAG spritzt):

- Falsches V/WFS-Verhältnis: Die Drahtgeschwindigkeit ist im Verhältnis zur Spannung zu hoch. Der Draht „taucht“ in das Schmelzbad, was zu wiederholten Kurzschlüssen und Mikro-Explosionen führt.

- Falsches Gas: Die Verwendung von reinem Kohlendioxid (MAG 136) erzeugt einen instabileren Lichtbogen.

Technische Korrekturen:

Es wird empfohlen, die Drahtgeschwindigkeit zu verringern und gleichzeitig die Spannung (V) zu erhöhen. Kritisch ist die Verwendung eines Gasgemisches Ar+CO₂ (M21, z.B. Corgon), welches den Lichtbogen erheblich stabilisiert und Spritzer reduziert. Düse und Stromdüse sollten regelmäßig gereinigt oder ausgetauscht werden.

Woher kommt die poröse Schweißnaht und wie schützt man das Schmelzbad? (Fehler 2)

Die poröse Schweißnaht sind eingeschlossene Gasbläschen im erstarrten Metall, welche die mechanische Festigkeit der Naht drastisch reduzieren.

Ursachen für Porosität (Poröse Schweißnaht Ursachen):

- Unzureichender Gasschutz: Zu niedriger Gasfluss (unter 8 l/min) oder, am wichtigsten, Zugluft am Arbeitsplatz, die die Schutzbarriere wegfegt. Optimaler Gasfluss: 10–12 l/min.

- Materialverunreinigung: Feuchtigkeit, Rost, Oxide und Öle auf der geschweißten Oberfläche setzen Gase in das Schmelzbad frei.

Lösungen für MIG MAG Probleme:

Entscheidend ist die ideale Oberflächenvorbereitung: Das Grundmaterial muss von jeglichen Verunreinigungen befreit werden. Kontrollieren Sie die Umgebungsbedingungen, um Wind und Feuchtigkeit auszuschließen.

Warum ist der Lichtbogen instabil oder das Schweißgerät „knallt“ beim Start? (Fehler 3)

Dieses Problem hängt meist mit mechanischem oder elektrischem Widerstand in der Drahtvorschubstrecke zusammen.

Hauptursachen für Instabilität:

- Verschlissene Stromdüse: Eine vergrößerte Öffnung reduziert die elektrische Kontaktfläche zwischen Düse und Draht.

- Mängel am Drahtvorschub: Eine beschädigte oder geknickte Seele (Drahtführung) oder verschlissene Rollen erzeugen einen hohen mechanischen Widerstand.

Folgen und Reparatur:

Der sofortige Austausch einer verschlissenen Stromdüse sowie die Überprüfung des Zustands der Seele und der Vorschubrollen sind unerlässlich. Probleme mit dem Drahtvorschub machen bis zu 35% aller Ausfälle aus.

Wie erreicht man das korrekte Schweißnahtprofil (Wölbung oder Einfall vermeiden)? (Fehler 4)

Das korrekte Schweißnahtprofil beweist ein optimales Gleichgewicht zwischen Lichtbogenenergie und der Menge des geschmolzenen Materials.

- Konvexe Schweißnaht (Wulstig): Zu niedrige Spannung oder zu langsame Brennerführung. Lösung: Spannung (V) erhöhen.

- Konkave Schweißnaht (Flach/Eingefallen): Übermäßige Spannung im Verhältnis zur Drahtgeschwindigkeit. Lösung: Spannung (V) reduzieren.

Unabhängig von den Einstellungen ist eine flüssige, gleichmäßige Brennerführungsgeschwindigkeit entscheidend.

Was verursacht eine geringe Einbrandtiefe (kein Durchschweißen) beim MIG/MAG-Verfahren? (Fehler 5)

Geringe Einbrandtiefe ist eine direkte Folge einer zu geringen Wärmeenergiezufuhr zur Verbindung und disqualifiziert die Naht für konstruktive Zwecke.

Hauptursachen für Geringe Einbrandtiefe:

- Zu schnelles Schweißen: Das Grundmaterial hat keine Zeit für einen Durchschweiß.

- Ungeeignete Elektrische Parameter: Zu niedriger Strom und Spannung im Verhältnis zur Dicke des Bauteils.

- Falsche Drahtauswahl: Ein zu dünner Draht kann nicht genug Material und Energie liefern.

Expertenempfehlungen:

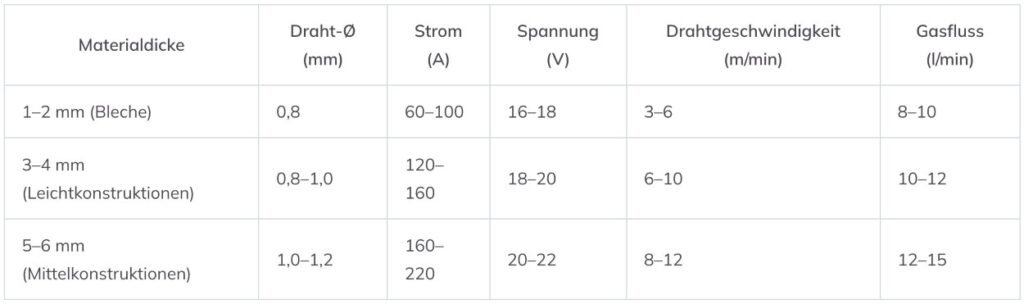

Reduzieren Sie die Schweißgeschwindigkeit und erhöhen Sie Strom sowie Spannung. Passen Sie den Drahtdurchmesser an die Materialdicke an: 0,8 mm für Bleche, 1,0 mm für 4–6 mm, 1,2 mm für dicke Stahlkonstruktionen.

Wie behebt man effektiv Probleme mit dem Drahtvorschub (Verklemmen, Pulsieren)? (Fehler 6)

Diese Fehler sind mechanischer Natur und erfordern eine Überprüfung der Vorschubelemente.

Zu Überprüfende Vorschubelemente:

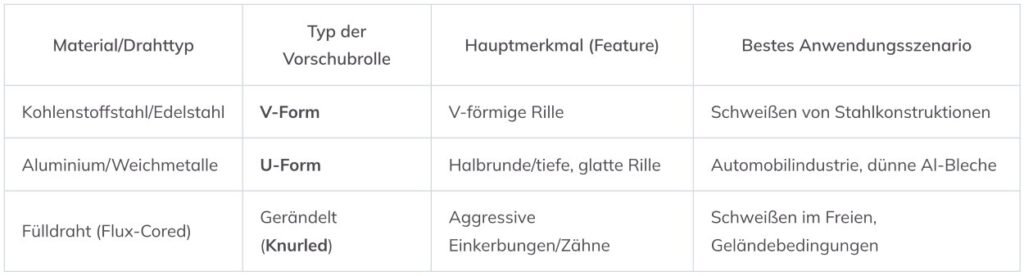

- Rollen-Typ: Muss perfekt auf die Härte des Drahtes abgestimmt sein (z.B. U-Form für Aluminium, V-Form für Stahl).

- Seele (Drahtführung): Eine verschmutzte oder geknickte Seele erzeugt extremen Widerstand. Austausch ist eine kostengünstige Präventivmaßnahme.

- Anpressdruck des Vorschubs: Sollte „gerade so“ eingestellt werden – zu locker führt zum Durchrutschen, zu stark zur Verformung des Drahtes.

Tabelle: Auswahl der Vorschubrolle in Bezug auf das Schweißmaterial

Was ist der korrekte Drahtüberstand (Stick-Out) beim MIG/MAG-Schweißen? (Fehler 7)

Der Stick-Out (freie Drahtlänge außerhalb der Stromdüse) ist eine kritische, manuell kontrollierte Variable. Der optimale Bereich beträgt 10–15 mm.

Folgen eines inkorrekten Stick-Outs:

- Zu langer Stick-Out (> 15 mm): Führt zu einem Verlust des effektiven Stroms und einem mangelhaften Gasschutz (sofortige Porosität).

- Zu kurzer Stick-Out: Erhöht das Risiko, dass der Draht an der Stromdüse kleben bleibt.

Expertenparameter: Wie stelle ich das Schweißgerät ideal ein (WPS)?

Die folgende Tabelle zeigt die Basiswerte für Kohlenstoffstahl bei Verwendung des Schutzgases M21 (Ar+CO₂).

Tabelle: Optimale MIG/MAG-Schweißparameter für Kohlenstoffstahl (WPS-Leitfaden)

Akustische Feinabstimmung: Das ideale Lichtbogen-Geräusch ist ein flüssiges, gleichmäßiges „Bratfett-Zischen“.

Zusammenfassung und Handlungsaufforderung

Der Erfolg hängt von vier Schlüsselelementen ab:

- Der Aufrechterhaltung des korrekten V/WFS-Gleichgewichts.

- Der Verwendung des richtigen Gases (M21).

- Der präzisen manuellen Kontrolle (Stick-Out 10–15 mm).

- Der ständigen Wartung des Zubehörs.

Die Umsetzung dieser Expertentipps ermöglicht es Ihnen, glatte, stabile und dauerhafte Schweißnähte in Übereinstimmung mit den höchsten technischen Standards zu erzielen.

Handlungsaufforderung: Besuchen Sie unseren Shop bestschweissen.de, um hochwertige Schweißdrähte, Stromdüsen, Vorschubrollen und Anti-Spritz-Chemie zu finden.

Passende Artikel:

Trainingsbergwerk Recklinghausen: Führung und Highlights

Flughafen Dortmund (DTM): Kompakter Airport mit wachsender Bedeutung